Jede industriellen Produktion steht vor der Herausforderung der Digitalisierung. Doch wie schafft man die Basis für eine erfolgreiche Digitalisierung im industriellen Umfeld? Die Antwort befindet sich in diesem Blogbeitrag, welcher die wichtigsten Themenfelder beleuchtet und einen Anstoss für die Digitalisierung im industriellen Umfeld setzt.

Wenn man sich mit der Digitalisierung einer industriellen Produktion beschäftigt, sollte man sich zum Einstieg mit den drei Themengebieten Industrie 4.0, IoT und MES beschäftigen. Interessant dabei ist, dass jeder unter diesen Themen etwas anderes versteht, meine Auffassung basiert auf meiner 10-jährigen Erfahrung in einem industriellen Umfeld, in welchem Elektronik und Elektromechanik für den globalen Markt produziert wird.

Industrie 4.0

Das visionäre Ziel von Industrie 4.0 ist aus meiner Sicht die menschenleere Fabrik. Das Rohmaterial wird angeliefert und in der menschenleeren Fabrik wird das Produkt vollautomatisch produziert. Ich bin mit jedem einig, der den Standpunkt vertritt, dass dies in den nächsten 20 Jahren nicht möglich sein wird. Aber im Kern geht es darum, heute den Grundstein zu legen, um zukünftig kontinuierlich höhere Produktivitätssteigerung erreichen zu können, wohl auch in 20 Jahren noch mit menschlicher Unterstützung.

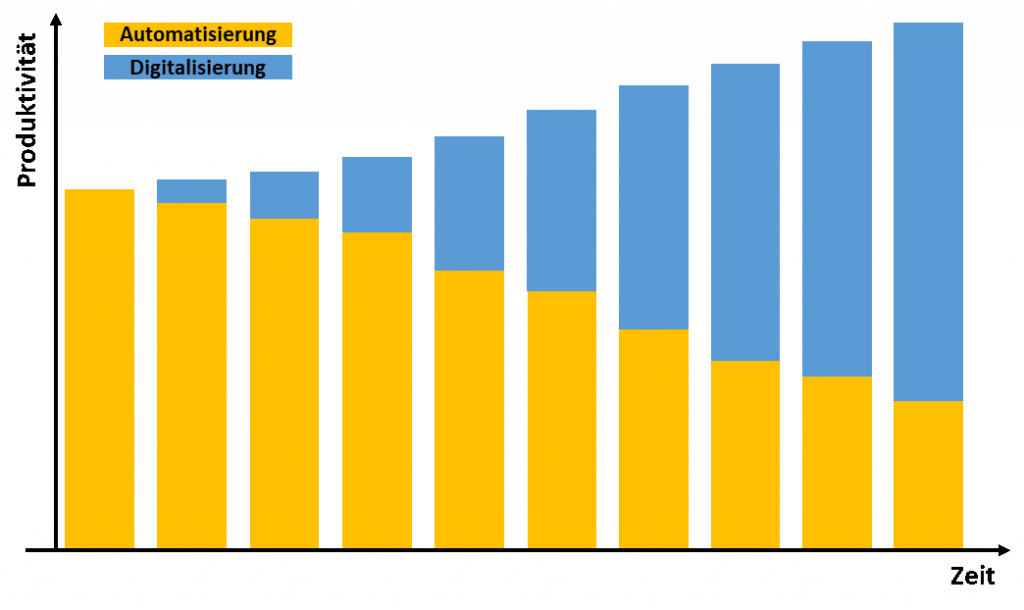

Industrie 4.0 lässt sich in die zwei Bereiche Automatisierung und Digitalisierung aufteilen. Wobei die klassische, mechanische Automatisierung (z.B. Roboter) schon seit Jahren vorangetrieben wird und bei einem hohen Erfüllungsgrad an Bedeutung abnimmt. Die Digitalisierung, inklusive der digitalen Automatisierung (z.B. digital Twin oder virtual Engineering) hat schon heute einen hohen Stellenwert und wird zukünftig der Haupttreiber für die Produktivitätssteigerung bei industriellen Produktionen sein. Nachfolgende Darstellung visualisiert diese Aussage. Quelle: eigene Darstellung

Quelle: eigene Darstellung

Um eine Produktion digitalisieren zu können, muss die Konnektivität zum Maschinenpark und zum Produkt geschaffen werden. Diese Konnektivität stellt man üblicherweise mit IoT her.

IoT (Internet of Things) / IIoT

In der Industrie verwendet man oft auch den Begriff IIoT (Industrial Internet of Things), denn im Gegensatz zu IoT (z.B. für Smart-Home-Geräte) ist die Menge und die Komplexität der Daten bei IIoT viel höher. Um die Konnektivität zu Produkt zu schaffen, muss dieses eine eindeutige ID erhalten (z.B. Datamatrixcode, RFID, elektronische ID, etc..). In diesem Kontext kann IIoT genutzt werden, um die Konnektivität zum Maschinenpark zu realisieren. Effizienterweise setzt man hier auf dem Markt käufliche IIoT-Boxen (IIoT-Gateways) ein, wobei hier der Lieferant dieser IIoT-Boxen die Konnektivität zur einzelnen Maschine schafft und die Daten standardisiert an ein übergeordnetes System (z.B. MES oder Cloud-Plattform) weiterleitet.

MES (Manufacturing Execution System)

Mit der geschaffenen Konnektivität können nun die Applikationen auf dem MES-Layer betrieben werden. Mit MES (Manufacturing Execution System) referenziere ich auf den allgemeinen, produktionsnahen Application-Layer einer industriellen Produktion. Für diesen Layer sind auch die Begriffe MOM (Manufacturing Operations Management) oder Smart Manufacturing weit verbreitet. Folgende Funktionalitäten werden in Echtzeit in der Produktion möglich:

- Fertigungsplanung & Steuerung

- Ressourcen- und Maintenanceplanung

- Qualitätsmanagement, Traceability (Rückverfolgbarkeit)

- Zahlen, Daten & Fakten (ZDF) für nachhaltige Prozessoptimierungen entlang der gesamten Wertschöpfungskette

- Material-Management

- Überblick und Kontrolle der Produktion in Echtzeit (Leitstände, Dashboards)

Entgegen dem Trend, alle Applikationen in einer Cloud zu betreiben, kann es Sinn machen, die kritischen, maschinennahen Anwendungen «On-Premise» (vor Ort) zu betreiben, da diese hochverfügbar sein müssen und eine hohe und somit teure Computing-Time in der Cloud benötigen würden. Hingegen für die Analytics-Anwendungen macht eine Cloud-Lösung Sinn, da so die Daten problemlos an jedem Ort und jedem Device zu Verfügung stehen.