Transparenz, Verständnis und Flexibilität in vernetzten Produktionssystemen sind essenziell für einen konkurrenzfähigen Produktionsbetrieb. Die Lösung: Ein digitaler Produktions-Zwilling. Was das ist und welche Faktoren für eine praktische Umsetzung zu berücksichtigen sind lesen Sie hier.

«Mass Customization» ist das Schlagwort, welches einen Wandel in vielen Wertschöpfungsketten von Schweizer Produktionsunternehmen fordert. Zur Folge hat dies unter anderem eine steigende Komplexität in den Produktionsprozessen. Auch die Kundenanforderungen verändern sich – es muss immer schneller, besser und noch günstiger gehen. Um den wachsenden Anforderungen gerecht zu werden hilft ein digitaler Zwilling einer Produktion. Eine Studie dazu zeigt, dass dank Flexibilität und Transparenz die Produktionsprozesse prognostiziert, in Echtzeit gesteuert und optimiert werden können. Damit werden Kundenanforderungen besser erfüllt und damit auch Produktionsziele erreicht. Einer Studie vom Fraunhofer-Institut zufolge, verfolgen über die Hälfte der Grossunternehmen eine digitale Zwillingsstrategie, jedoch nur rund 8 % konnten bereits einen digitalen Zwilling realisieren.

«Ein virtuelles Abbild einer realen Produktion»

Erst einmal einen Schritt zurück – was sind eigentlich Digital Twins oder übersetzt digitale Zwillinge? Nach Grieves ist ein digitaler Zwilling ein virtuelles Abbild von Attributwerten und Informationen von einem potenziellen oder tatsächlich physisch hergestellten Produkt. Heutige Definitionen halten nicht mehr am Begriff Produkt fest, sondern sprechen vielmehr von virtuell gespiegelten Entitäten oder Elementen. Somit sind auch virtuelle Abbilder von Maschinen, Anlagen, Prozessen oder eben Produktionen denkbar. Eine wichtige Eigenschaft vom digitalen Zwilling ist der bidirektionale Daten- beziehungsweise Informationsaustausch zwischen dem physischen und dem virtuellen Element. Oft wird in der Praxis von einem digitalen Zwilling gesprochen obwohl aber diese gegenseitige Abhängigkeit nicht gegeben ist. Umfassendere Informationen und Beispiele sind im Video zu sehen.

Von der Theorie in die Praxis

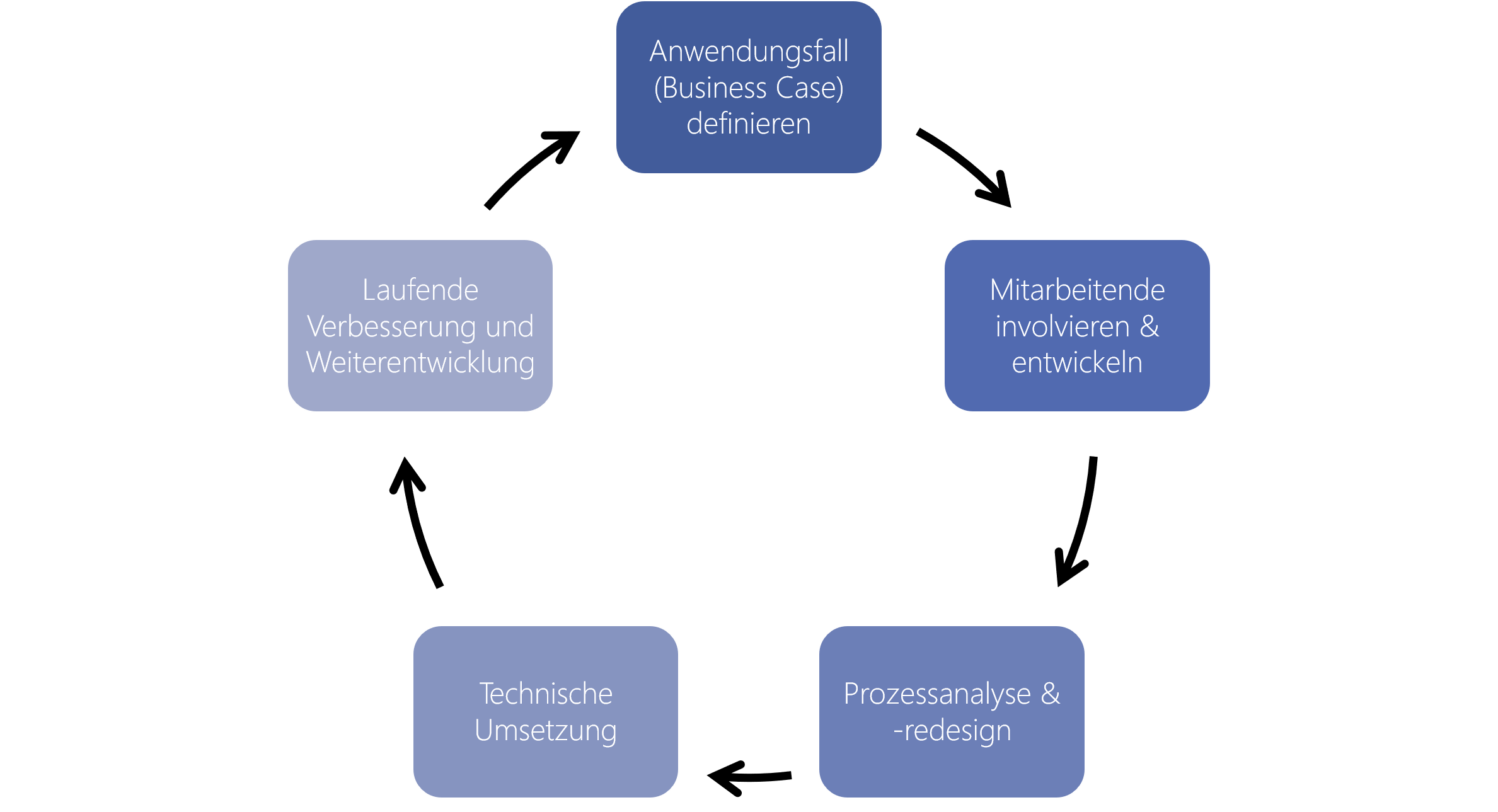

Nach der Definition von einem konkreten Anwendungsfall eines digitalen Produktion-Zwillings braucht es vor der technischen Umsetzung gute Prozesse. Aber auch die Menschen tragen in der intelligenten Fabrik von morgen weiterhin eine zentrale Rolle. Daher sollten diese unbedingt auf die Reise mitgenommen werden.

«Wenn Sie Optimierungsprojekte durchführen und am Ende des Tages Menschen dadurch ihren Job verlieren, haben Sie das erste, einzige und letzte Mal ein solches Optimierungsprojekt mit Unterstützung der Mitarbeitenden durchgeführt.»

Daniel Odermatt, Leancom GmbH

Die Rolle des Menschen wird sich allerdings verändern. Die Produktion der Zukunft stellt höhere Anforderungen an Kompetenzen und Fähigkeiten der Mitarbeitenden. Die dynamische Umgebung erfordert agile Teams. Durch die Vernetzung sind diese jedoch oft nicht mehr an einen Produktionsstandort gebunden. Dies ermöglicht eine örtlich und zeitlich unabhängige Steuerung.

Process first, Technology second

Neue Technologien werden häufig als Lösung aller Probleme dargestellt. Oft wird dabei die Frage nach dem effektiven Mehrwert für den Kunden vernachlässigt. Demnach liegt die Verbesserung also nicht in der alleinigen Nutzung der Technologie, sondern vielmehr in der Anwendung dieser in Form eines Prozesses.

So wirbt unter anderem Siemens damit, dass ein digitaler Produktions-Zwilling «volle Transparenz und maximale Effizienz bei minimalem Ressourcenverbrauch» ermöglicht. Da wir jetzt wissen, dass eine Optimierung immer auch eine Veränderung des Prozesses bedingt, muss zuerst der Prozess analysiert und schliesslich bereinigt werden. Durch die ganzheitliche Anwendung der Prinzipien des Lean Managements werden die besten Produktionsprozessoptimierungen erzielt (vgl. Rüttimann und Stöckli). In der Literatur gilt dieses als die aktuell effizienteste Art zu produzieren. Dabei ist allerdings zu beachten, dass die Lean-Tools aufeinander aufbauen. Oft machen Unternehmen den Fehler und setzen nur einzelne Tools wie Shopfloor und Kaizen ein und sind letztlich über die Wirkung enttäuscht. Durch die Anwendung der Lean-Prinzipien kann sichergestellt werden, dass nur möglichst verschwendungsfreie Prozesse digitalisiert werden.

Verschwendungsfreie Prozesse müssen im nächsten Schritt dann sinnvoll durch Informations- und Kommunikationstechnologien unterstützt werden. Es resultiert eine digitalisierte Fabrik, welche die Grundlage für Industrie 4.0 bildet. Der Begriff Industrie 4.0 bezieht sich auf die vierte industrielle Revolution, wobei die Produktivität einer Produktion basierend auf Daten gesteigert werden soll. Der digitale Produktions-Zwilling wird in der Literatur oft auch als logische Konsequenz von Industrie 4.0 dargestellt. Mit Industrie 4.0 und den damit verbunden Technologien wird ein wichtiger Baustein auf dem Weg zur flexiblen und intelligenten Produktion gelegt.

Unternehmen sind schliesslich gefordert sich nicht nur aus technischer, sondern auch aus kultureller und prozessualer Sicht zu verändern. Der Wandel sollte daher in kleinen und evolutionären Schritten angegangen werden. Weiter ist mit Anwendungsfällen zu starten, welche hohe Erfolgschancen haben und einen Mehrwert für das Unternehmen schaffen. Von diesem Punkt aus kann das Produktionssystem dann Schritt für Schritt mit virtuellen Elementen erweitert werden. Die obige Abbildung fasst den Prozess nochmals zusammen. Damit werden auch komplexere Produktionssysteme beherrschbar.

Quellenangaben:

Agostino, Í. R. S., Broda, E., Frazzon, E. M., & Freitag, M. (2020). Using a Digital Twin for Production Planning and Control in Industry 4.0. In B. Sokolov, D. Ivanov, & A. Dolgui (Hrsg.), Scheduling in Industry 4.0 and Cloud Manufacturing (Bd. 289, S. 39–60). Springer International Publishing. https://doi.org/10.1007/978-3-030-43177-8_3

CXOTALK. (2019). Siemens: AI and Digital Twin for Manufacturing (CxOTalk). https://www.youtube.com/watch?v=2XAXKNcsb1M

Fraunhofer Institut für Produktionsanlagen und Kontruktionstechnik IPK. (o. J.). Smarte Fabrik 4.0 – Digitaler Zwilling. Abgerufen 7. März 2021, von https://www.ipk.fraunhofer.de/content/dam/ipk/IPK_Hauptseite/dokumente/themenblaetter/vpe-themenblatt-digitaler-zwilling.pdf

Grieves, M., & Vickers, J. (2016). Origins of the Digital Twin Concept. https://doi.org/10.13140/RG.2.2.26367.61609

Kritzinger, W., Karner, M., Traar, G., Henjes, J., & Sihn, W. (2018). Digital Twin in manufacturing: A categorical literature review and classification. IFAC-PapersOnLine, 51(11), 1016–1022. https://doi.org/10.1016/j.ifacol.2018.08.474

Leancom GmbH. (2016). Erfolgreich Produktionen glätten und nivellieren – wie geht das? https://www.youtube.com/watch?v=Q9yjU_FMhfQ

Riedelsheimer, T., Lünnemann, P., Wehking, S., & Dorfhuber, L. (2020). Digital Twin Readiness Assessment—Eine Studie zum digitalen Zwilling in der fertigenden Industrie (M. Samarajiwa, K. Lindow, D. Salamon, & R. Stark, Hrsg.). Fraunhofer IPK.

Rüttimann, B. G., & Stöckli, M. T. (2016). Lean and Industry 4.0—Twins, Partners, or Contenders? A Due Clarification Regarding the Supposed Clash of Two Production Systems. Journal of Service Science and Management, 09(06), 485–500. https://doi.org/10.4236/jssm.2016.96051

Siemens. (o. J.). Digital Factory Optimization. Siemens.com Global Website. Abgerufen 6. März 2021, von https://new.siemens.com/global/en/products/services/digital-enterprise-services/engineering-integration-services/digital-factory-optimization.html