Immer mehr Branchen durchleben eine digitale Transformation. Auch die Industrie bleibt davon nicht verschont, ein Resultat: Smart Factories. Was damit gemeint ist und welche Änderungen und Herausforderungen damit auf die Industrie zukommen.

Innovationen rund um Smart Factories gehören für viele Schweizer Industriefirmen zur Unternehmensstrategie dazu. Aber was genau sind intelligente Fabriken? Kurzgesagt: Fabriken, die sich selbst organisieren. Egal ob Produktions- oder Logistikanlagen, die eingesetzten Maschinen sind soweit digitalisiert, dass sie selbstständig untereinander kommunizieren, inklusive weitgehendem Fehler- und Wartungsmanagement.

Als Basis dafür gelten cyber-physische Systeme (CPS), IoT-Geräte und deren Vernetzung. Die CPS verbinden bisher rein mechanische Komponenten mit Software. Dadurch werden physische Ausführungen gemessen und das Feedback kann direkt auf Software-Ebene evaluiert und weiter kommuniziert werden. Die bislang geltenden Grenzen zwischen Systemen auf Business-, Produktionsleit- und Feldebene werden damit gesprengt und die ganze Produktionskette erhält neue Dynamik.

Eine wahrer Gamechanger also?

Die umfangreiche Vernetzung einer Fabrik erhöht deren Effizienz erheblich. Ein exemplarisches Beispiel dafür? Eines der Montagewerke von Bosch-Rexroth. In Pennsylvania gelegen und mit modernster Technologie ausgestattet werden dort bis zu 34.500 verschiedene Produktvarianten aus dem Hydraulik-Segment produziert. Sämtliche Produktionsarbeiten werden von den Geräten selbst durchgeführt und überwacht, menschlich verfolgt wird der Prozess lediglich durch Betrachtung verschiedener Visualisierungen. Die wichtigsten Produktionsdaten des vergangenen Tages werden selbstständig analysiert, aufbereitet und den Mitarbeitern vor Betreibsanfang aufgezeigt. Ziel der selbstständigen Maschinen: sämtliche händischen Kontrollen und Papierarbeit ersparen, damit sich die Mitarbeiter bei Zwischenfällen oder Neueinführungen auf ihre Kernkompetenzen konzentrieren können.

Laut Eigenaussagen von Bosch funktioniert das Prinzip sehr gut: mit 27% schnellerer Produktionszeit, 50% weniger Wartungsunterbrüchen und Platzverbrauch im Vergleich zum vorherigen Stand.

Nichts desto trotz bringen Smart Factories auch neue Herausforderungen mit sich.

Vernetzte Systeme, neue Angriffsflächen

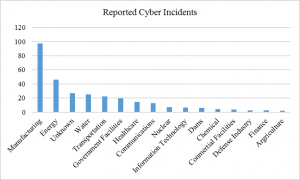

Die Vernetzung und Kommunikationsfähigkeit sämtlicher Komponenten führt auch zu mehr Angriffspotential. Viele Unternehmen eifern Innovationen hinterher aber legen dabei zu wenig Fokus auf sicherheitstechnische Aspekte. IT-Sicherheit soll in Smart Factories ganz grossgeschrieben werden, da die IT schlussendlich Schlüssel zu sämtlichen Systemzugriffen ist. Beispielsweise redet man im Kontext von CPS auch über cyber-physische Angriffe. Die Angriffe zielen auf eine Schwachstelle in einem beliebigen IoT-Gerät, um darüber Zugang auf weitere verbundene Geräte zu erhalten. Von der Übernahme eines Cargo-Schiffes per Zugriff auf dessen Ballastpumpen bis hin zur Kontrolle von Kranen per Übermittlung von Exploits via Radiosignale gibt es bereits jetzt unzählige Beispiele für erfolgreiche Angriffe. Wichtig für Smart Factories seien zukünftig gesetzliche und regulatorische Standards, welche den Firmen ein Gefühl für Sicherheit vermitteln, sowie neue Komponenten, welche rein nur der Integritätsprüfung dienen. Das sagt zumindest eine von Rohde & Schwarz zum Thema Cybersecurity durchgeführte Studie.

Zuviel (Daten) des Guten

Eine wachsende Herausforderung von Smart Factories sind Daten, welche in Echtzeit zwischen den Systemen vermittelt und interpretiert werden. Das Volumen der Daten an sich ist nicht das einzige Problem, sondern auch die Anzahl verschiedener Datentypen aufgrund unterschiedlicher Sensoren und Aktoren der Maschinen sowie Softwaresystemen mit Produktionsdaten. Hilfe dafür bietet das Konzept der Data Lakes. Man kann sich darunter einen Hauptfluss aller Daten im Rohformat vorstellen, von dem sich einzelne Analytics-Lösungen bei Bedarf mit den benötigten Daten bedienen. Um zeitliche und korrekte Übermittlung der Daten zu gewährleisten, wurden diverse industrielle Ethernet-Versionen wie etwa Profinet oder EtherCAT entwickelt, welche sich auch in Punkten wie Robustheit vom herkömmlichen Ethernet unterscheiden. Da die meisten IoT-Geräte allerdings auf drahtlose Kommunikation setzen, werden Fabriken diesem Trend immer mehr mit industriellen Wireless Lösungen gerecht.

Lust auf mehr?

Mehr Beispiele: 7 Praxisfälle rund um Industrie 4.0

Informationen und Veranstaltungen rund um die Schweizer 4.0-Entwicklung: Industrie2025

Thema Sicherheit: Blogpost zur IoT Security im Kontext smarter Produktion